管理文章打造无缝供应链、落实供应商管理及评鉴

次阅读

本文作者 睿华国际 资深顾问 游国治 协理

本文笔者以多年对170多家供应商管理及对于近100家新供应商导入评鉴的观点,分享多年来管理企业厂商及新厂商评鉴制度,如何透过厂商评鉴制度的建置与运作,提升厂商生产绩效、交期准确率、品质向上、成本低减,进而落实厂商生产管理、展现企业打造无缝供应链的具体效益。

壹、前言

制造业在激烈的市场竞争中,面临着巨大的挑战;供货品质零缺点、周期缩短,利润空间减少,促使企业必须加强对供应商生产成本和交货期进行精确控制;市场竞争的全球化,客户需求的个性化促使企业必须运用资讯化来提升供应商管理水准;市场的迅速变化使企业必须实现快速反应,来降低存货成本及减少LOSS产生,因此如何提升企业本身的生产管理优势,已是现阶段刻不容缓之工作。

贰、供应商交货常发生之问题

一、供应商原物料/零件备料不足或遗漏:

供应商内部料帐管理不落实,造成料帐盘盈久滞呆料产生等问题,或是料帐盘亏(有帐无料)、安全库存不足、物料BOM不准确等问题,物料MRP排交以手工作业造成作业疏失等。

二、供应商生产未排定或生产不及:

供应商内部生产排程(生产工单)与制造单位之生产实绩差异大,生产计划管理单位未与制造单位落实沟通,管理不足,导致生产未排定或生产不及等异常状况产生。

三、零件来件品质不良:

供应商内部生产制程中不良品之产生与品管单位之检验疏失,未建立制造单位制程首、中、末件品质检验、防呆防误之品保管理机制,导致生产不良品流出或产品包装不良导致入库、出货作业中多次搬运中异常状况之发生等问题。

四、零件来件错误:

供应商内部产品下线后部品标示错误,或相似件、LH/RH件、EO新旧件未加以区分及区隔,三定管理及目视化管理不足,导致零件交货至客户时发生零件来件错误之产生。

五、零件来件短缺或延迟:

供应商内部生产过程中,未满包装批量之尾数(端数)零件与仓储库存中未满包装批量之尾数(端数)零件管理不落实,数量标示错误所致,造成数量短缺之现象发生;生产计划管理单位未与制造单位落实沟通,导致生产未排定或生产不及、或生产设备故障、停工待料、不良品等异常状况产生,导致对客户交货延迟之现象发生。

参、企业如何建置无缝供应链管理的重要因素

由企业管理的观点,供应商是企业生产线之延伸,秉持品质三不政策,不接受不良品、不制造不良品,不良品部流入下工程,全面推动供应商物料【品质零不良】之活动,并定期具体落实对供应商现地评鉴作业,逐步提升供应商之管理水准,分述如下:

一、全面免检作业变革-供应商制程品质管制:

企业要成功建立一个优质的内部讲师团队,大致可分为:甄选、育成、评鉴与管理四大阶段,各阶段实施重点分述如下:

(一) 如何提升厂商制程稳定:

从以下三方面进行供应商制程稳定之提升;

- 对供应商新开发及现有零件实施厂商工程监查

- 具体建立4M+Q体制改善

- 辅导推动生产示范线及防呆防误系统

(二)如何辅导厂商体质提升:

从以下三方面进行供应商体质之提升;

- 逐项强化制程品质重点管理

- 积极整合专业类二阶厂商水准

- 全面推动品保制度监察

(三)如何提升供应商检验能力:

从以下三方面进行供应商之检验能力提升;

- 建立重工件之标准化管理

- 以模拟实车条件作检测

- 全面推动电装品高低压检测

二、全面供应商现地评鉴展开:

企业最重要的伙伴是“供应商”,应从供应商之经营管理、生产制造、生产计划及物流、品质管理、研发设计五大管理构面进行具体落实现地评鉴作业,以提升供应商之管理能力,具体现地评鉴构面及重点分述如下:

OSA=On-Site-Assessment现地评鉴

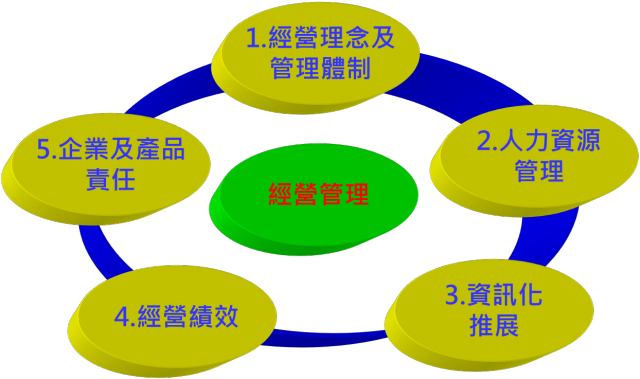

(一)经营管理:

从以下五大面向进行供应商经营管理之评鉴:

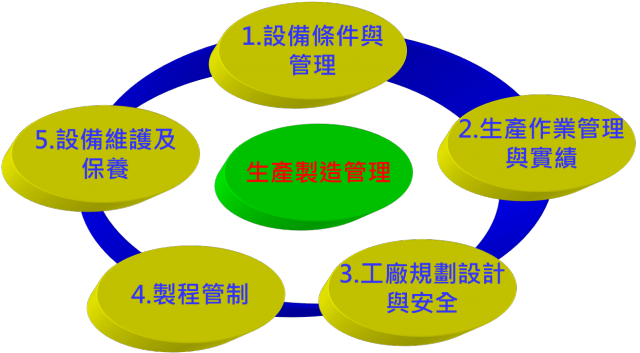

(二)生产制造管理:

从以下五大面向进行供应商生产制造管理之评鉴:

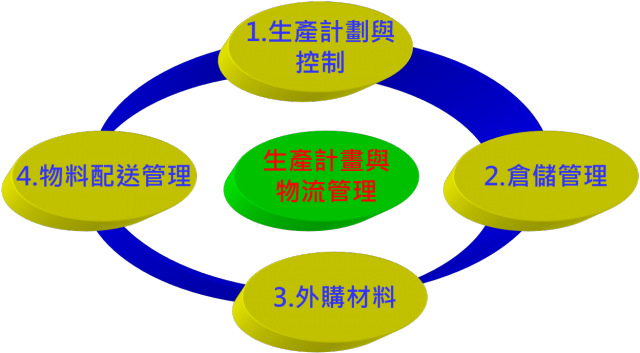

(三)生产计划与物流管理:

从以下四大面向进行供应商生产计划及物流管理之评鉴:

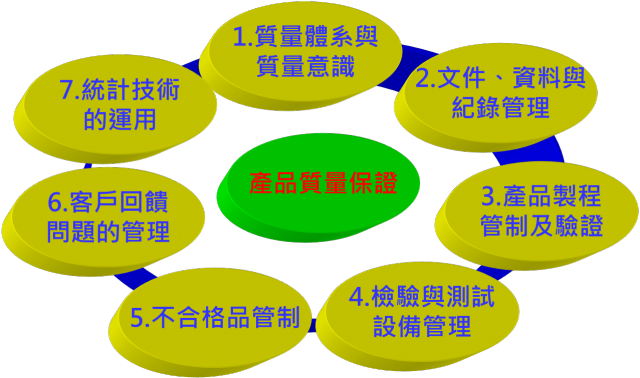

(四)产品品质保证:

从以下七大面向进行供应商产品品质保证之评鉴:

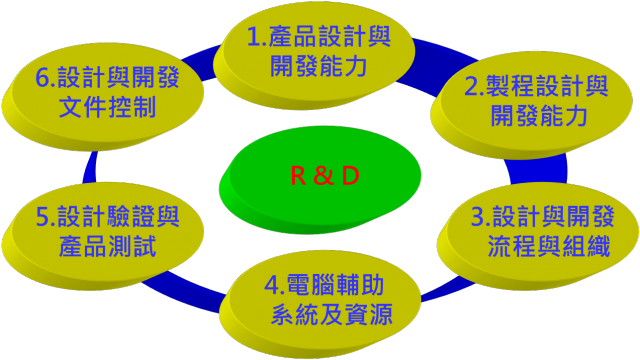

(五)设计与研发

从以下六大面向进行供应商设计与研发之评鉴:

肆、结论

综上所述,供应商不仅是企业的“伙伴”,更可以说是企业的“生产线”之延伸,企业面对全球化之竞争, 如何透过有限资源达到最大的产出, 其中供应链管理之运作扮演非常重要角色,如何快速反应市场之供需确保,已是企业刻不容缓的工作, 透过此课程可使企业了解如何有效确保供应商交货、降低存货及零件品质,缩短订单交期,提升生产效率及产品质量….等方法,促使企业对生产品质和交期进行有效控制。

供应商与供应链管理是企业的一个基本环节,供应商在采购、开发、品管、生管及生产构面之提升,将直接影响产品品质、物流效率和作业准确性。汽车兼具多样少量、体积差异大、海内外零件调达等复杂性,中华汽车供应链管理运作数十年之久,经验丰富且经营绩效卓越,可借系统性管理架构及经验交流,供异业不同角度切入改善之思维。