管理文章打造無縫供應鏈、落實供應商管理及評鑑

次閱讀

本文作者 睿華國際 資深顧問 游國治 協理

本文筆者以多年對170多家供應商管理及對於近100家新供應商導入評鑑的觀點,分享多年來管理企業廠商及新廠商評鑑制度,如何透過廠商評鑑制度的建置與運作,提升廠商生產績效、交期準確率、品質向上、成本低減,進而落實廠商生產管理、展現企業打造無縫供應鏈的具體效益。

壹、前言

製造業在激烈的市場競爭中,面臨著巨大的挑戰;供貨品質零缺點、週期縮短,利潤空間減少,促使企業必須加強對供應商生產成本和交貨期進行精確控制;市場競爭的全球化,客戶需求的個性化促使企業必須運用資訊化來提升供應商管理水準;市場的迅速變化使企業必須實現快速反應,來降低存貨成本及減少LOSS產生,因此如何提昇企業本身的生產管理優勢,已是現階段刻不容緩之工作。

貳、供應商交貨常發生之問題

一、供應商原物料/零件備料不足或遺漏:

供應商內部料帳管理不落實,造成料帳盤盈久滯呆料產生等問題,或是料帳盤虧(有帳無料)、安全庫存不足、物料BOM不準確等問題,物料MRP排交以手工作業造成作業疏失等。

二、供應商生產未排定或生產不及:

供應商內部生產排程(生產工單)與製造單位之生產實績差異大,生產計劃管理單位未與製造單位落實溝通,管理不足,導致生產未排定或生產不及等異常狀況產生。

三、零件來件品質不良:

供應商內部生產製程中不良品之產生與品管單位之檢驗疏失,未建立製造單位製程首、中、末件品質檢驗、防呆防誤之品保管理機制,導致生產不良品流出或產品包裝不良導致入庫、出貨作業中多次搬運中異常狀況之發生等問題。

四、零件來件錯誤:

供應商內部產品下線後部品標示錯誤,或相似件、LH/RH件、EO新舊件未加以區分及區隔,三定管理及目視化管理不足,導致零件交貨至客戶時發生零件來件錯誤之產生。

五、零件來件短缺或延遲:

供應商內部生產過程中,未滿包裝批量之尾數(端數)零件與倉儲庫存中未滿包裝批量之尾數(端數)零件管理不落實,數量標示錯誤所致,造成數量短缺之現象發生;生產計劃管理單位未與製造單位落實溝通,導致生產未排定或生產不及、或生產設備故障、停工待料、不良品等異常狀況產生,導致對客戶交貨延遲之現象發生。

參、企業如何建置無縫供應鏈管理的重要因素

由企業管理的觀點,供應商是企業生產線之延伸,秉持品質三不政策,不接受不良品、不製造不良品,不良品部流入下工程,全面推動供應商物料【品質零不良】之活動,並定期具體落實對供應商現地評鑑作業,逐步提升供應商之管理水準,分述如下:

一、全面免檢作業變革-供應商製程品質管制:

企業要成功建立一個優質的內部講師團隊,大致可分為:甄選、育成、評鑑與管理四大階段,各階段實施重點分述如下:

(一) 如何提升廠商制程穩定:

從以下三方面進行供應商製程穩定之提升;

- 對供應商新開發及現有零件實施廠商工程監查

- 具體建立4M+Q體制改善

- 輔導推動生產示範線及防呆防誤系統

(二)如何輔導廠商體質提升:

從以下三方面進行供應商體質之提升;

- 逐項強化制程品質重點管理

- 積極整合專業類二階廠商水準

- 全面推動品保制度監察

(三)如何提升供應商檢驗能力:

從以下三方面進行供應商之檢驗能力提升;

- 建立重工件之標準化管理

- 以模擬實車條件作檢測

- 全面推動電裝品高低壓檢測

二、全面供應商現地評鑑展開:

企業最重要的夥伴是「供應商」,應從供應商之經營管理、生產製造、生產計劃及物流、品質管理、研發設計五大管理構面進行具體落實現地評鑑作業,以提升供應商之管理能力,具體現地評鑑構面及重點分述如下:

OSA=On-Site-Assessment現地評鑑

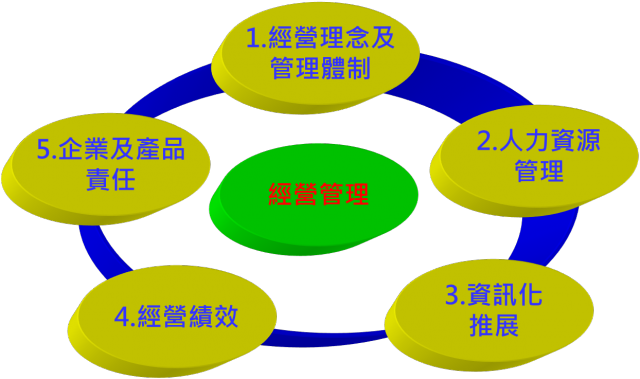

(一)經營管理:

從以下五大面向進行供應商經營管理之評鑑:

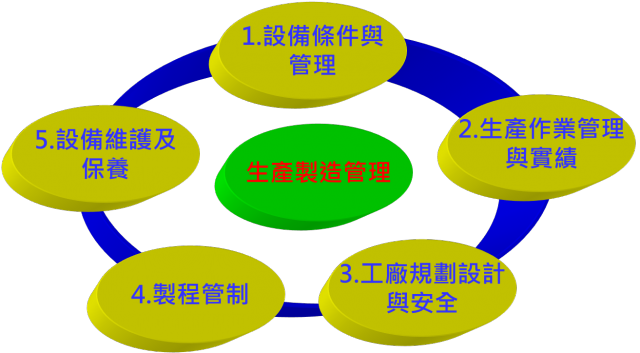

(二)生產製造管理:

從以下五大面向進行供應商生產製造管理之評鑑:

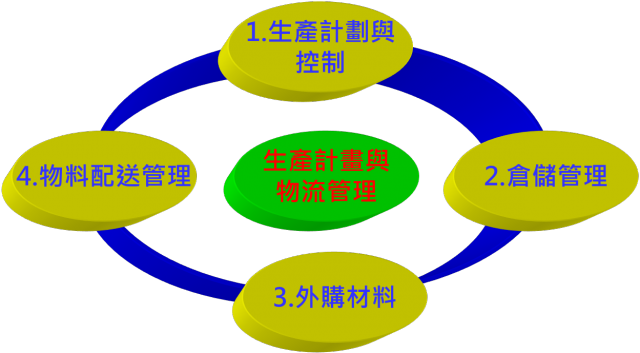

(三)生產計劃與物流管理:

從以下四大面向進行供應商生產計劃及物流管理之評鑑:

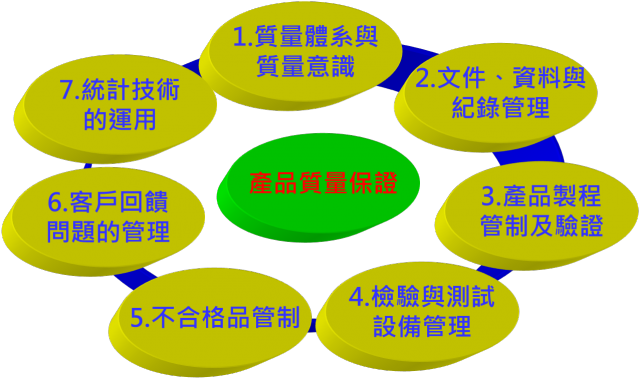

(四)產品品質保證:

從以下七大面向進行供應商產品品質保證之評鑑:

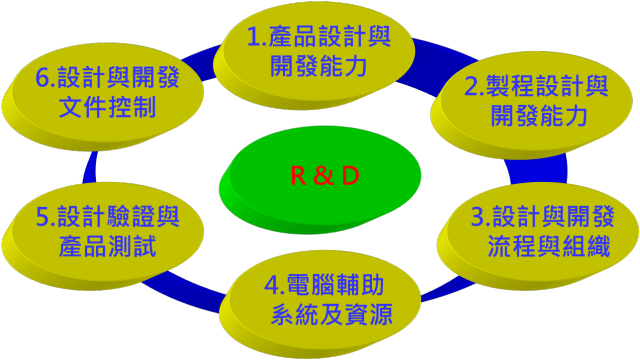

(五)設計與研發

從以下六大面向進行供應商設計與研發之評鑑:

肆、結論

綜上所述,供應商不僅是企業的「夥伴」,更可以說是企業的「生產線」之延伸,企業面對全球化之競爭, 如何透過有限資源達到最大的產出, 其中供應鏈管理之運作扮演非常重要角色,如何快速反應市場之供需確保,已是企業刻不容緩的工作, 透過此課程可使企業了解如何有效確保供應商交貨、降低存貨及零件品質,縮短訂單交期,提昇生產效率及產品質量….等方法,促使企業對生產品質和交期進行有效控制。

供應商與供應鏈管理是企業的一個基本環節,供應商在採購、開發、品管、生管及生產構面之提升,將直接影響產品品質、物流效率和作業準確性。汽車兼具多樣少量、體積差異大、海內外零件調達等複雜性,中華汽車供應鏈管理運作數十年之久,經驗豐富且經營績效卓越,可借系統性管理架構及經驗交流,供異業不同角度切入改善之思維。